ورق مورد استفاده در بدنه خودرو

ورق مصرفی در تولید بدنه خودرو اهمیت بسیار زیادی در تعیین ایمنی، وزن و قیمت آن دارد. در این مقاله تلاش میکنیم ورقهای بهتر برای افزایش ایمنی خودرو را بررسی کنیم.

به گزارش اقتصادآنلاین، شرکت بازرسی کیفیت و استاندارد ایران مجموعهای است که عهدهدار ارزیابی کیفیت خودروهای داخلی است. این مجموعه که نماینده وزارت صنعت است، هر ماه با بررسی خودروها گزارش سطح کیفی خودروها را مشخص میکند. شاید بتوانید حدس بزنید که خودروهای پراید و تیبا پایینترین میزان سطح ایمنی را در بین خودروهای داخلی دارا هستند. با این حال میدانیم که خودروی پراید در بازار خرید و فروش، جایگاه بالایی داشته و خریداران زیادی را به خود جذب میکند. همانطور که میدانید ورق سیاه و ورق گالوانیزه به عنوان محصولی کلیدی در صنعت خودروسازی به شمار میرود. قیمت ورق سیاه به طور مستقیم بر قیمت نهایی خودرو تاثیرگذار است. خودکفایی صنایع فولادی ایران در ساخت ورقهای مورد استفاده در صنعت خودروسازی، باعث کاهش قیمت ۲۰ تا ۳۰ درصدی محصولات این صنعت شده است. در این مقاله از آهنآنلاین به بررسی عوامل موثر بر ایمنی خودرو و راههای افزایش ایمنی خودروهای داخلی میپردازیم.

جنس بدنه خودرو از چیست؟

بدنه یکی از اجزای اصلی هشتگانه در خودرو است و اهمیت آن به عنوان اسکلت اصلی و بستری برای قرارگیری سایر قطعات در آن، بسیار بالا است. در واقع بدنه خودرو میتواند تعیینکننده استانداردهای ایمنی آن باشد. این قسمت از خودرو تشکیلدهنده 30 درصد وزن آن است. جنس ورقهای مورد استفاده در بدنه خودرو عمدتا از فولادهای نرم کششی کمکربن است. البته در خودروهای جدید از فولادهای با استحکام بالا مانند DP و Trip نیز استفاده میشود. برخی از ورقهای مصرفی صنعت خودروسازی نیز به صورت پوششدار (گالوانیزه) مورد استفاده قرار میگیرند. به طور کلی قیمت ورق از اصلیترین عوامل موثر بر قیمت نهایی خودرو است. فولادهای پراستفاده در بدنه خودرو به سه نوع زیر تقسیمبندی میشوند:

ورق با فولادهای کم استحکام

فولادهای کششی و Mild استفاده شده در این ورقها از انواع این گروه فولادی هستند که کششپذیری نسبتا بالایی دارند که آنها را برای شکلدهی سرد مناسب کرده است. اما این دسته از استحکام بالایی برخوردار نیستند و اغلب استحکام تسلیم آنها زیر 220 مگاپاسکال است.

فولادهای استحکام بالای سنتی

این دسته از فولادها از سال دو هزار میلادی به بعد مورد استفاده صنعت خودروسازی قرار گرفتند. فولادهای کربن-منگنز، فولادهای پخت سختی (BH) و فولادهای کمآلیاژ استحکام بالا (HSLA) انواعی از فولادهای این دسته هستند. استحکام تسلیم این دسته از فولادها زیر 550 مگاپاسکال است.

انواع جدید فولادهای پیشرفته در ورق با استحکام بالا (AHSS)

استحکام تسلیم این فولادها بالای 550 مگاپاسکال است. این نوع فولادها به ترتیب میزان استفاده به سه دسته زیر قابل تقسیم هستند:

-

نسل اول: فولادهایی که در درجه اول دارای پایه فریتی هستند و تنوع زیادی نیز دارند. مانند فولادهای Trip، DP، CP و MS

-

نسل دوم: مانند فولادهای TWIP (فولادهایی که در اثر تغییر کار پلاستیکی در آنها دوقلویی ایجاد شده است.)

-

نسل سوم: این نسل از فولادها به صورت همزمان دارای دو ویژگی شکلپذیری و استحکام بالا هستند. مانند فولادهای Q&P (فولادهای استحکامدهی شده با رسوبات نانو)

نمایی از کارخانه تولید ورق فولادی مصرفی در صنعت خودرو

البته مواد مصرفی در ساخت ورق بدنه خودروها علاوه بر فولاد میتواند آلیاژهای آلومینیوم، آلیاژهای منیزیم و مود کامپوزیتی نیز باشد. در انتخاب جنس بدنه خودرو ترجیح بر استفاده از موادی است که بدون افزایش شدید قیمت ورق با کاهش وزن خودرو باعث کاهش مصرف سوخت شده و در عین حال منجر به افزایش استحکام خودرو نیز شود.

فولادهای کششی معمولی سالها به عنوان بهترین انتخاب در ساخت بدنه خودرو مورد استفاده قرار میگرفتند. ورق فولادهای کششی که دارای شکلپذیری بالا همراه با جوشپذیری بالایی هستند، دارای استحکام کششی پایینی بوده و همچنین نسبت به آلیاژهای آلومینیوم، منیزیم و کامپوزیتها بسیار سنگینتر هستند. اما این آلیاژها دارای استحکام پایینی بوده و برای تولید آنها انرژی بالایی نیاز است. فولادهای استحکام بالا در ضخامتهای کمتری میتوانند مورد استفاده قرار بگیرند، به این ترتیب ایمنی خودرو را افزایش داده و وزن و مصرف سوخت آن را کاهش دهد.

ضخامت و مشخصات ورق بدنه خودرو

ورقهای نازک مورد استفاده در صنعت خودروسازی معمولا محصولات فولادی نورد تخت هستند که دارای عرض حداقل 610 میلیمتر و ضخامت کمتر از 5/76 میلیمتر هستند. با این حال ورقهای مورد استفاده در هر یک از خودروهای داخلی میتواند با یکدیگر متفاوت باشد.

برای مثال در تولید خودروی پراید از ورق سیاه ساخت کشور کره جنوبی با ضخامت 76/0 میلیمتر استفاده میشود. برای ساخت خودروی پژو 405 از ورق سیاه فولاد مبارکه اصفهان با ضخامت 7/0، برای خودروی سمند از ورق گالوانیزه گرم کشور ژاپن با ضخامت 7/0 میلیمتر و در ساخت خودروی 206 از ورق گرم ساخت دو کشور کره جنوبی و روسیه با ضخامت 67/0 میلیمتر استفاده میشود و روشن است که قیمت ورق بهخصوص قیمت ورق سیاه در قیمت نهایی این خودروها بیتاثیر نیست. برای تولید این ورقها ابتدا شمش فولادی به روش ریختهگری آماده شده و سپس با استفاده از شیوههای نورد به ورقهای مورد نیاز این صنعت تبدیل میشود. بدنه خودرو باید دارای مشخصات زیر باشد:

-

استحکام بالا

-

جوشپذیری مناسب

-

مقاومت به خستگی

-

مقاومت به خوردگی

-

قابلیت پرسکاری

-

وزن کم

-

انعطافپذیری و قابلیت شکلپذیری

-

قابلیت بازیافت

-

دوام بالا

ورق خودرو میتواند از آلیاژهای مختلفی از فولاد تولید شده که در ادامه به ذکر آنها میپردازیم:

ورق ASTM A36

این ورق پرکاربردترین ورق نورد گرمی است که در ساخت بدنه خودرو به کار میرود. این آلیاژ دارای استحکام، انعطافپذیری، شکلپذیری و جوشپذیری بالایی است. همچنین در برابر خوردگی مقاوم بوده و در دمای محیط دارای مقاومت مطلوبی در برابر ضربه است. در جداول زیر میتوانید مشخصات این فولاد را مشاهده کنید.

جدول مشخصات ورق فولادی AISI A36 مورد استفاده در صنعت خودرو

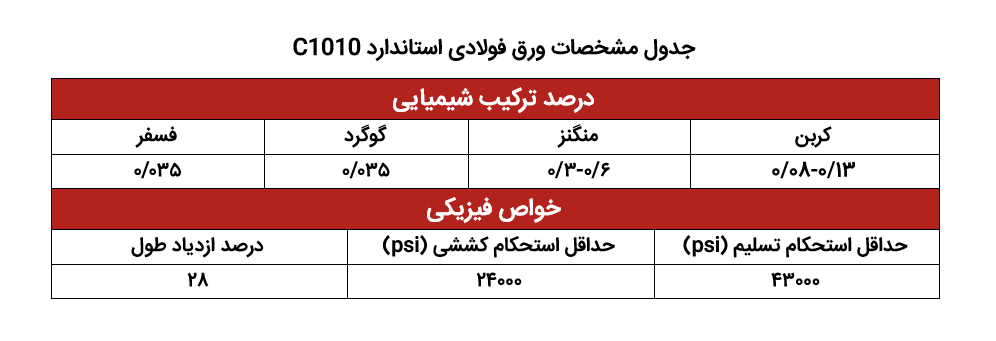

ورق C1010

این ورق دارای قابلیت جوشپذیری به روش مقاومتی است و برای ساخت اجزایی از بدنه خودرو به کار میرود. این آلیاژ به هر دو صورت نورد گرم و نورد سرد میتواند مورد استفاده قرار بگیرد. انعطافپذیری بالا، قابلیت ماشینکاری و جوشپذیری مطلوب نیز از دیگر ویژگیهای این آلیاژ است.

جدول مشخصات ورق فولادی C1010 مورد استفاده در صنعت خودرو

ورق گالوانیزه

این ورق که از ورق سرد تهیه میشود، دارای لایه محافظتی روی است که آن را در برابر خوردگی در محیطهای مختلف محافظت میکند. این ورق دارای انعطافپذیری، رنگپذیری و سطح صاف و ضخامت کم است.

علاوه بر موارد ذکر شده در ساخت بدنه خودروهای مدرن از فولادهای Trip و DP نیز استفاده میشود.

کارخانههای تولید ورق خودرو در ایران

در داخل کشور وجود کارخانه های تولید ورق میتواند منجر به عدم نیاز به واردات در این زمینه شود و این عامل مهمی در کاهش قیمت همه خودروهای داخلی است. در ادامه به معرفی مهمترین تولیدکنندگان ورق خودرو در داخل کشور خواهیم پرداخت:

-

شرکت ورق خودرو چهارمحال و بختیاری: این مجموعه از بزرگترین تولیدکنندگان ورق گالوانیزه خودرو است که سالانه 400 هزارتن از این محصول را تولید میکند.

-

شرکت فولاد تاراز: این شرکت دارای یکی از پیشرفتهترین خطوط تولید ورق گالوانیزه با روش غوطهوری گرم و با ظرفیت اسمی 260 هزارتن در سال است.

-

مجموعه فولاد مبارکه: این مجموعه نامآشنا نیز تولیدکننده انواع ورق فولاد مورد استفاده در صنایع خودروسازی از جمله ورق سرد بدنه خودرو است. تولید این محصول در این مجموعه 20 درصد از نیاز کل صنعت خودروسازی کشور را تامین میکند.

کارخانه فولاد اکسین خوزستان، مجتمع فولاد گیلان و کارخانه فولاد کاویان نیز از دیگر کارخانجات تولیدکننده ورق فولادی صنایع خودروسازی هستند.

افزایش ایمنی خودرو با تقویت ورق و آلیاژ

افزایش دوام و قابلیت اطمینان خودرو از مهمترین مسائل مرتبط با علم مواد است. سبکسازی خودرو از عواملی است که منجر به افزایش طول عمر قطعات خودرو میشود. امروزه استفاده از مواد نوین در ساخت بدنه خودرو افزایش پیدا کرده است. زیرا این مواد میتوانند ایمنی و سرعت را همزمان تامین کرده و باعث رضایت مشتری شوند. فولادهای AHSS انواع جدیدی از فولادهای مستحکم هستند که در حال حاضر در برخی خودروها به کار گرفته میشود.

شرکت معروف فولادسازی آرسلورمیتال چندین نوع جدید، از فولاد خودروسازی معرفی کرده است که یکی از آنها فولاد Ductibor500 نام دارد. این فولاد یک ورق نورد گرم اندودکاری شده آلومینیوم- سیلیکون است که قابلیت جذب انرژی داشته و خواص چکشپذیری بالایی نیز دارد. این شرکت بر روی فولادهایی کار میکند که در آینده نزدیک وارد بازار میشود و در آنها به مواردی چون سبکی، ایمنی، کاهش سوخت، و هزینه تولید توجه شده است.

علاوه بر پیشرفت و تقویت آلیاژهای فولادی بدنه خودرو، صنعت آلومینیوم نیز در تلاش برای تولید آلیاژهای جدید است. برای مثال شرکت آلومینیومسازی آلکوا فناوری جدید ریختهگری و نورد میکرومیل خود را به کار گرفته است که میتواند منجر به تولید آلومینیوم جدیدی برای صنایع خودروسازی شود که نسبت به گذشته 40 درصد بیشتر شکلپذیر بوده و 30 درصد نیز مستحکمتر از آلیاژهای موجود کنونی است!

به هر حال همواره تحقیق و توسعه جهت تقویت ورق و آلیاژهای بدنه خودرو ادامه دارند تا هر روز بتوان به تکنولوژیهای بهتری جهت ایمنی بیشتر خودروها بدون افزایش قیمت ورق دست پیدا کنیم.

جمعبندی

بدنه خودرو یکی از هشت قسمت اصلی خودرو محسوب میشود. تولید خودروی باکیفیت، ایمن، بادوام و در عین حال با قیمت مناسب، مستلزم دقت کافی در انتخاب جنس بدنه آن است. با توجه به مطالب عنوان شده میدانیم در حال حاضر، همچنان فولاد، فلز ایدهآلی جهت ساخت بدنه خودرو است. زیرا آلیاژهای مختلف فولاد در عین دارا بودن استحکام، سبکی و انعطافپذیری، قیمت مناسبی نیز دارد. مناسب بودن قیمت ورق سیاه تولید داخل کشور، از عوامل موثر بر کاهش قیمت خودروهای داخلی است. با این حال با تقویت آلیاژ مورد استفاده در ساخت بدنه خودرو میتوان به ویژگیهای مطلوبتری دست یافت. به نظر شما ایمنی کدام خودرو داخلی بالاتر است؟ چه موارد دیگری در تامین این ایمنی نقش دارند؟ نظرات خود را با ما به اشتراک بگذارید.