اکسیژن صنعتی در ایران؛ چگونه خلوص و استاندارد مناسب پروژه را انتخاب کنیم؟

در پروژههای صنعتی، انتخاب اکسیژن صنعتی فقط یک عدد خلوص نیست؛ بلکه تصمیمی درباره ریسک، کیفیت تولید و پایداری تأمین است. بررسی کاربردی معیارهای انتخاب اکسیژن صنعتی در ایران.

اکسیژن صنعتی شبیه زیرساخت تولید عمل میکند: مثل برق، هوای فشرده یا بخار. یعنی اگر کیفیت و تامینش پایدار نباشد، خروجی خط تولید افت میکند، برنامه پروژه میلغزد و هزینهها، همان هزینههای بیسر و صدا مثل دومینو بالا میروند.

در ایران، موضوع جدیتر: لجستیک و تامین پایدار. از محدودیت مسیر و فاصله سایتهای صنعتی تا نوسانهای عملیاتی و فشار زمانبندی در پروژههای عمرانی و کارخانهای. انتخاب اکسیژن صنعتی انتخاب یک «عدد خلوص» نیست؛ انتخاب یک سطح ریسک برای پروژه است.

سؤال کلیدی این است: در فضای واقعی پروژههای صنعتی ایران، چطور خلوص مناسب (مثل ۹۹.۵% و ۹۹.۹%) و استاندارد قابل اتکا را انتخاب کنیم، شکل تامین (گاز یا مایع) را درست ببینیم، ریسک توقف تولید را قبل از بحران مدیریت کنیم؟

نقشه مصرف اکسیژن در صنایع ایران؛ از کارخانه تا پروژههای عمرانی

مصرف اکسیژن صنعتی در صنایع ایران معمولاً سه الگوی مشخص دارد و همین الگوها روی انتخاب خلوص و روش تامین اثر مستقیم میگذارند:

۱. مصرف پیوسته و قابل پیشبینی

۲. مصرف متناوب، اما تکرارشونده

۳. مصرف پروژهای و پیکدار

اکسیژن صنعتی؛ چرا بیشترین حساسیت عملیاتی در «کیفیت برش» دیده میشود؟

اگر قرار باشد یک کاربرد را بهعنوان نقطه حساس و پرتکرار اکسیژن در صنعت نام ببریم، برای بسیاری از کارگاهها و کارخانهها پاسخ روشن است: برش.

در برشکاری (خصوصاً در پروژههای ساخت اسکلت، مخازن، سازههای صنعتی، کارگاههای فلزی و بسیاری از خطوط مرتبط)، کیفیت اکسیژن خودش را مستقیم نشان میدهد؛ نه روی کاغذ، بلکه روی قطعهای که از زیر دست اپراتور بیرون میآید. چند نشانه عملی که مدیران تولید و کنترل کیفیت معمولاً با آن سروکار دارند:

- لبه برش و تمیزی سطح: اکسیژن با کیفیت نامناسب یا ناپایدار میتواند لبههای ناصاف، پلیسه بیشتر یا نیاز به سنگزنی/پرداخت بیشتر ایجاد کند. این یعنی زمان و هزینه اضافی.

- سرعت برش و ریتم کارگاه: وقتی کیفیت و فشار/جریان تامین پایدار نباشد، اپراتور ناچار میشود سرعت را کم کند یا چند بار تنظیم انجام دهد. در پروژههای بزرگ، همین «کند شدنهای کوچک» تبدیل به عقبافتادگی بزرگ میشود.

- یکنواختی خروجی بین شیفتها: اگر اکسیژن در طول زمان ثبات نداشته باشد، ممکن است شیفت شب و روز خروجی یکسانی ندهند. این موضوع روی کنترل کیفیت و برنامه تحویل اثر میگذارد.

- ضایعات و دوبارهکاری: هر قطعهای که نیاز به اصلاح دارد، فقط هزینه مواد نیست؛ هزینه زمان، نیروی انسانی، مصرف انرژی و حتی تداخل در برنامه مونتاژ است.

نکته مهم: در برش، بسیاری از «مشکلات ظاهراً اپراتوری» در واقع ریشه در کیفیت و پایداری تامین اکسیژن دارند. برای همین هم در جلسات پروژه، وقتی بحث اکسیژن صنعتی مطرح میشود، بهتر است از همان ابتدا پای تیمهای تولید/کارگاهی و کنترل کیفیت هم به تصمیمگیری باز شود، نه اینکه فقط خرید تصمیم بگیرد.

خلوص اکسیژن: ۹۹.۵% یا ۹۹.۹%؟ تصمیمی که باید پروژهمحور باشد.

اشتباه رایج این است که فکر کنیم همیشه «عدد بالاتر بهتر است». در صنعت، بهتر یعنی متناسبتر با ریسک و نیاز پروژه.

- ۹۹.۵% در بسیاری از کاربردهای عمومی و کارگاهی و پروژهای میتواند کاملاً منطقی باشد، بهخصوص وقتی اولویت با تامین پایدار، تحویل بهموقع و سادگی برنامهریزی است.

- ۹۹.۹% معمولاً زمانی جدی میشود که حساسیت کیفیت خروجی، استاندارد داخلی کارخانه یا الزامات مشتری اجازه ریسک ندهد؛ یا فرآیند به ثبات ورودی وابسته باشد.

اما تصمیم درست وقتی شکل میگیرد که مدیر پروژه، این پنج معیار را کنار هم بگذارد:

- حساسیت فرآیند و کیفیت خروجی

- آستانههای کنترل کیفیت و برگشتپذیری خطا

- دادههای تجربه عملیاتی (گزارشهای QC و تولید)

- ریسک توقف و هزینه تاخیر پروژه

- ظرفیت تامینکننده برای پایداری کیفیت در زمانهای اوج مصرف

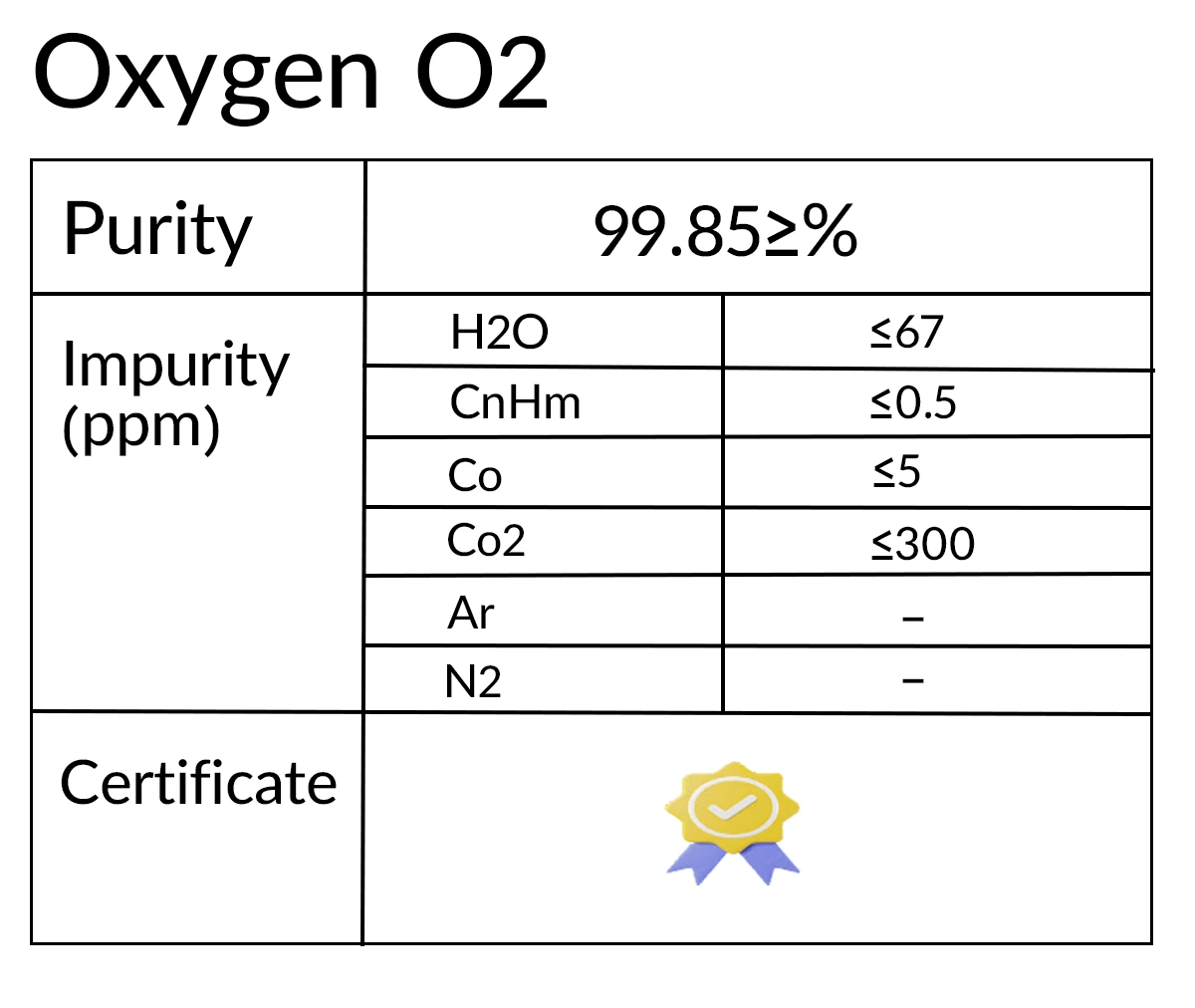

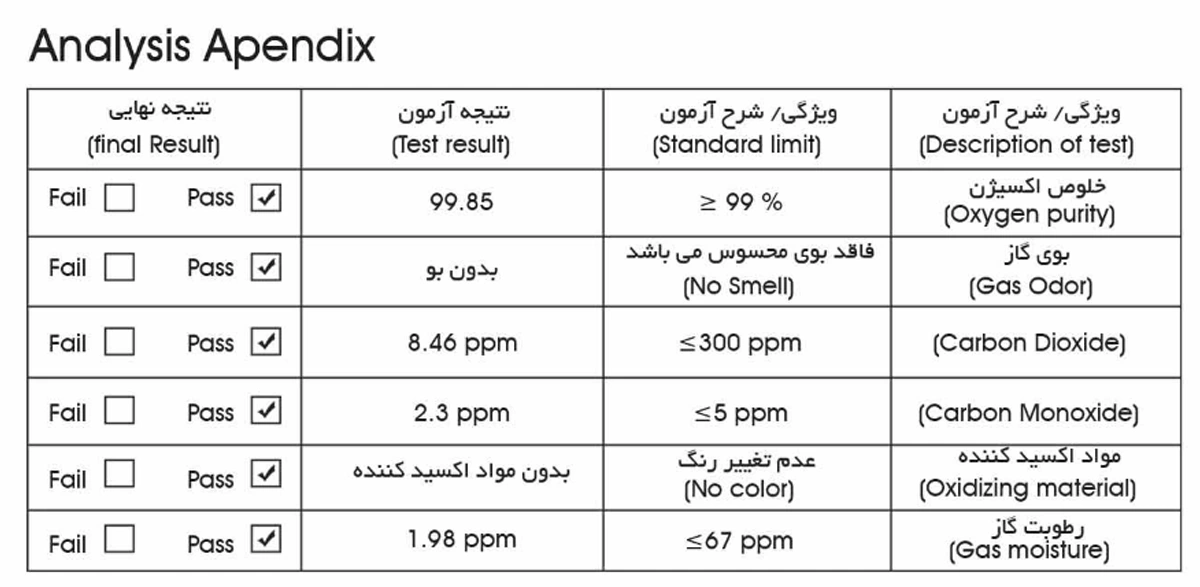

استاندارد و گواهیها

در بسیاری از پروژهها، صرفاً گفتن «خلوص بالاست» کافی نیست. چیزی که اهمیت دارد این است که تامینکننده بتواند گزارش آزمون/گواهی ارائه کند و کیفیت را قابل پیگیری کند. در نمونههای رایجِ گزارشهای کنترل کیفیت، معمولاً مواردی مثل خلوص اکسیژن، رطوبت،CO/CO2 و نبود بو/آلایندههای مشخص بهعنوان شاخصهای پذیرش دیده میشود. پیام مدیریتی این بخش ساده است:

عدد خلوص باید با مستندات و ثبات تحویل پشتیبانی شود؛ نه اینکه فقط یک بار خوب باشد.

گاز اکسیژن یا اکسیژن مایع؟ انتخاب شکل تامین بر اساس واقعیت پروژه

انتخاب بین اکسیژن گازی و اکسیژن مایع، مستقیم روی هزینه پنهان، ریسک توقف و حتی نظم کارگاه اثر میگذارد.

اکسیژن گازی (سیلندر/بستههای سیلندری)

مزایا

- انعطاف بالا برای پروژههای مقطعی و کارگاهی

- مناسب برای سایتهایی با زیرساخت محدود یا مصرف ناپیوسته

- راهاندازی سریع و قابل جابهجایی

محدودیتها

- وابستگی بیشتر به تکرار حمل و زمانبندی تحویل

- نیاز به مدیریت موجودی سیلندر (کمبود ناگهانی، برگشت و تعویض)

- در مصرفهای بالا، ریسک کمبود و آشفتگی لجستیکی بیشتر میشود

اکسیژن مایع (مخزن/تامین حجمی)

مزایا

- مناسب برای مصرفهای بالا و پیوسته

- کاهش ریسک کمبود ناگهانی به شرط برنامهریزی درست

- نظم عملیاتی بهتر برای کارخانههای تولید مستمر

محدودیتها

- نیاز به زیرساخت و مدیریت سایت (فضا، برنامه نگهداری، هماهنگی تحویل)

- برنامهریزی دقیقتر برای زمانبندی شارژ/تحویل

پس، اگر مصرف شما پیوسته/بالا است و توقف خط هزینه سنگین دارد، معمولاً تامین حجمی و برنامهریزیشده (مثل اکسیژن مایع) ریسک را پایین میآورد. اگر مصرف مقطعی/کارگاهی است، اکسیژن گازی انعطاف بیشتری میدهد، اما مدیریت لجستیک و موجودی در آن حیاتیتر است.

لجستیک اکسیژن صنعتی؛ تحویل بهموقع یعنی بخشی از کیفیت

در اکسیژن صنعتی، «کیفیت» فقط خلوص نیست؛ بهموقع رسیدن هم بخشی از کیفیت خدمت است. چون در پروژه و کارخانه، اکسیژن اگر امروز لازم است، فردا ارزش ندارد.

تحویل بهموقع معمولاً به این ۵ مولفه گره میخورد:

- برنامهریزی مصرف همراستا با برنامه تولید/کارگاه

- ظرفیت ذخیرهسازی و حداقل موجودی امن (Safety Stock)

- پیشبینی پیکهای مصرف (افزایش تولید، شیفت اضافه، فازهای برش سنگین)

- شناخت مسیرهای حمل و نقاط شکست (فاصله، محدودیت مسیر، زمانهای پرترافیک)

- توان تامینکننده برای واکنش سریع در شرایط غیرمنتظره

در سایتهای صنعتی دورتر یا پروژههای پراکنده، مزیت تامینکنندههایی که شبکه لجستیکی و برنامه تحویل منظم دارند، دقیقاً همینجا خود را نشان میدهد: پروژه به جای مدیریت بحران روزانه، روی تولید تمرکز میکند.

چطور تامینکننده مناسب را ارزیابی کنیم؟

برای پروژههای صنعتی، این چند شاخص، واقعاً کاربردیاند:

- ثبات کیفیت و مستندات

- توان تامین در مقیاس پروژه

- قدرت لجستیکی و پوشش

- پاسخگویی در بحران

- پیشنهاد پروژهمحور

رسیدن طبیعی به تامینکننده تخصصی؛ چرا پروژهها سراغ مجموعههای باتجربه میروند.

وقتی پروژهها بزرگتر میشوند، خرید هم حرفهایتر میشود. کارفرماها معمولاً دنبال تامینکنندهای هستند که اکسیژن را «پروژهمحور» ببیند:

یعنی بتواند درباره خلوص ۹۹.۵% و ۹۹.۹% با زبان ریسک و کیفیت حرف بزند، برنامه لجستیک بدهد، شکل تامین مناسب (گاز/مایع) را بر اساس واقعیت مصرف پیشنهاد کند و در زمانهای حساس، پروژه را تنها نگذارد.

در این مسیر، مجموعههایی مثل پارسیاگاز به شکل طبیعی وارد گزینههای بررسی میشوند؛ چون مسئله پروژهها فقط «تهیه اکسیژن» نیست، مسئله تداوم تولید و جلوگیری از توقف است. برای بسیاری از مدیران پروژه، تامینکنندهای ارزشمند است که بتواند نیاز را درست صورتبندی کند، مستندات و استاندارد ارائه دهد و در تحویل، قابل اتکا باشد.

اگر در حال برنامهریزی برای یک پروژه صنعتی/عمرانی یا مدیریت یک خط تولید هستید، قبل از تصمیم نهایی، یکبار این سه مورد را برای پروژهتان دقیق روی کاغذ بیاورید:

۱. الگوی مصرف (پیوسته/متناوب/پیکدار)

۲. سطح ریسک کیفیت (بهخصوص در برش و کیفیت خروجی)

۳. سناریوی تامین پایدار و تحویل (گاز یا مایع، ظرفیت ذخیره، برنامه اضطراری)

بعد از آن، میتوانید با یک گفتوگوی فنی-پروژهمحور با تامینکنندههایی مثل پارسیاگاز، نیاز واقعی پروژه را دقیقتر صورتبندی کنید و برای پایداری تامین و استاندارد قابل اتکا به یک جمعبندی اجرایی برسید، جمعبندیای که در روزهای پرریسک پروژه هم کار کند، نه فقط روی کاغذ.